热门关键词: 真空泵,水环式真空泵,旋片式真空泵

1在变压器油箱内实施抽真空干燥时的优缺点

变压器的绝缘干燥处理工序在变压器制造中占有非常重要的地位。目前,国内变压器行业中,变压器器身干燥主要采用以下两种方法:

1)将变压器器身置于烘炉中,采用烘炉内部实施加热及抽真空的方式对变压器进行真空干燥。

2)将变压器置于烘炉中,在烘炉热风循环加热的情况下,前阶段对变压器内通入干燥空气实施通风对流干燥,后阶段对变压器内部实施抽真空干燥。

以上两种干燥方法各存在其优缺点,第一种干燥方法抽真空时不会被油箱的机械强度所限制,但是干燥时间长;第二种干燥方法干燥速度快、干燥质量好,但是对变压器内部通风、抽真空时受油箱的机械强度所限制。

南车株洲电机有限公司生产的牵引变压器采用第二种干燥方法,但是在对变压器器身进行通风对流干燥、抽真空干燥时,由于受油箱的机械强度、机组突然断电及员工误操作等因素的影响,若无保护措施,变压器油箱将会发生过压变形、真空泵油回流至变压器内部等质量问题。为了杜绝此类事件的发生,对真空机组增加了防呆措施。通过验证,改进后的真空机组可以杜绝以上隐患的发生。

2真空机组改进前的原理说明及使用过程中存在的问题

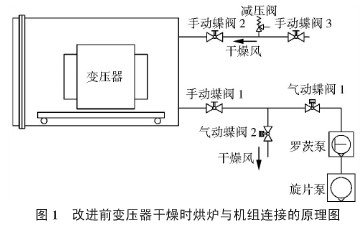

2.1机组改进前的原理

说明如图1所示,变压器在热风循环干燥阶段,真空机组不启动。干燥风首先通过蝶阀3、减压阀及手动蝶阀2流入变压器内部,再通过变压器内后经手动蝶阀1、气动蝶阀2流出;变压器在真空干燥阶段,停止向变压器内部通入干燥风,关闭气动蝶阀2同时打开气动蝶阀1,启动真空机组,对变压器内部实施真空干燥。控制方式为手动按钮式操作,当控制面板上的真空度显示在1000~800Pa时,手动启动罗茨泵;当真空度将达到油箱的极限真空时,手动停止罗茨泵。

2.2机组在使用过程中存在的问题

如图1所示,在变压器与真空机组之间无过渡装置,同时在程序上也无自动保护装置,因此真空机组在使用过程中存在以下问题:

1)热风循环干燥时,当向变压器内部通入干燥风时,若操作者未能及时打开变压器出风口的手动蝶阀1和气动蝶阀2,变压器内则会因压力过高导致油箱变形。

2)真空干燥阶段,变压器内部处于负压状态,突然断电时,气动蝶阀1因断电不能及时关闭导致真空泵中的润滑油回流至变压器内部,造成绝缘件的污损。

3)若返修变压器采用此种方式进行干燥,即使将变压器内的油全部放出,但变压器内的绝缘件中还是会留有残留的油,在真空干燥阶段,变压器内部的油会被吸入真空泵中而降低其使用寿命。

4)抽真空时,依靠手动操作启停罗茨泵,以此方式保护变压器的油箱不被抽变形,但手动操作控制罗茨泵的启停会受人为因素的影响。

3解决措施

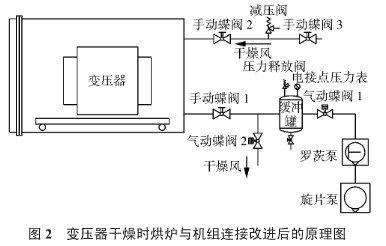

为了避免移动真空机组在使用过程中发生以上故障,特对真空机组在使用过程中可能发生的问题增加了以下防呆措施。改进设计后真空机组与烘炉之间的连接如图2所示

1)在控制方式上,由手动操作控制更改为PLC自动控制,避免人为操作失误造成的质量事故,主要的优势表现在以下几个方面。

a.干燥风流入与流出的阀门由手动阀改为带自锁的控制阀,即系统只有检测到干燥风流出阀是开启的状态下干燥风的流入阀才会开启,避免因操作员工误操作而造成质量事故。

b.在缓冲罐上安装了电接点真空压力表,当意外情况造成变压器内部通过的干燥风入口流量高于出口流量时,变压器内部及缓冲罐上的压力将急剧上升,当超过压力表设定的值时,缓冲罐上的压力释放阀动作。从而避免因变压器内部的压力过高而造成的油箱变形现象。

c.罗茨泵的启停通过PLC自动控制,当真空度抽至设定值的上限时,罗茨泵自动启动;当达到设定值的下限时罗茨泵自动停止;当真空度达到油箱的设定极限真空时,罗茨泵与旋片泵全部自动停止。从而避免因变压器内的真空度过高而造成油箱变形现象。

2)在变压器与真空机组之间增加设计了油水分离缓冲罐,缓冲罐的中间用S形的隔板分开并在其表面布有冷凝水管。增加缓冲罐的设计主要的优势表现在以下几个方面。

a.突然断电时,真空泵油只能流至缓冲罐中,不能流入变压器中,避免绝缘件的污损。

b.有返修变压器时可以采取与新造变压器相同的干燥方式,提高干燥效率。

c.因缓冲罐内布有冷凝水管,抽真空时从变压器内带出的热空气首先通过缓冲罐对其进行冷却,再流入真空泵中,避免热空气温度过高而损伤真空泵。

4结束语

机组通过防呆改进后,新的真空机组已经通过了压力过高、突然断电、带油干燥等问题的验证,同时对系统的可靠性进行了验证。通过验证试验表明,改进后的真空机组完全克服了其改进前存在的问题,同时大大提高了对变压器油箱内实施抽真空干燥时的可靠性。目前,机组在使用过程中变压器未发生一例质量故障。

咨询热线

13971637109